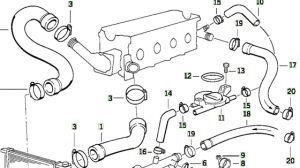

В обязанности системы охлаждения двигателя входит не только охлаждение...

Кованые поршни двигателя

Поршень двигателя – очень не тривиальная и постоянно занятая работой деталь автомобиля. За всю историю автомобилестроения, конечно, прослеживается чёткая тенденция прироста максимальных оборотов двигателя. Из года в год автоконструкторы ведут борьбу за снижение массы поршня – чем легче будет его вес, тем меньше центробежная сила будет притерать его к цилиндру. Это позволяет сокращать механические потери энергии, соответственно, повышает мощность, увеличивает ресурс эксплуатации, ну и повышает максимальные обороты. В этой непрекращающейся гонке за снижение веса поршни получили причудливые формы и, на самом деле, очень усложнились.

Если метал при нагреве, как известно, расширяется, то применительно к поршню он расширяется неравномерно, в основном параллельно поршневому пальцу и немного по плоскости качания шатуна. Причиной тому является то, что метал толще в месте бобышек-приливов под поршневой палец. И если теоретически предположить, что поршень имеет цилиндрическую форму, то при нагреве до штатной температуры в разрезе он стал бы овалом. Также при работе двигателя неравномерно нагревается и юбка поршня, также принимая изгиб. И конусная юбка поршня ведёт себя аналогичным образом. В результате всего этого уменьшается область контакта поршня с цилиндром, повышается износ, и в наихудшем случае происходит задир или прихват поршней и заклин двигателя.

Кроме температуры поршень испытывает сильное давление газов, воздействие сил инерции, что также способствует деформации.

Конечно можно сделать вывод, что идеальный поршень должен быть почти невесомым, прочным и не деформируемым. А вот обычный облик типичного современного автомобильного или мотоциклетного поршня – отлит из сплава алюминия с добавлением кремния и имеет овальную форму. И при нагреве, соответственно, по приведенным уже выше причинам, его форма приближается к правильной цилиндрической. Профилю юбки придают бочкообразную форму с некоторым запасом, чтобы он сохранил приближенную форму и в нагретом состоянии. Делают это для того чтобы как-то оптимизировать область контакта цилиндра и юбки поршня.

Для того, чтобы уменьшить саму температурную деформацию поршня, его полое, на этом этапе производства, тело заполняют термокомпенсирующими вставками из стали, которые препятствуют расширению поршня в месте бобышек.

Главным недостатком литых поршней является то, что технология их производства подразумевает большой процент брака. Зачастую внутри заготовки остаются непроектные пустоты, прогрессируют трещины.

Твердость их материала сравнительно не высока – 80 ед. по Бринелю. Чтобы обеспечить более-менее приемлемую прочность такому поршню приходится увеличивать его массу. Например, серийный заводской литой поршень ВАЗ для 16V двигателя весит около 370 грамм.

Альтернативой для литых поршней стали кованные. Точнее будет называть их штампованными, в следствии того, что добиваются формы не длительной и многократной обработкой давлением, а однократной прессовкой. После размещения в специальной матрице, заготовка такого поршня прессуется с помощью пуансона. Существует немалая проблема, а точнее, большая сложность запрессовки в такой поршень термокомпенсирующих вставок. Это вынуждает вести поиск более выгодных профилей для поршней. Окончательную форму поршень приобретает после слесарной обработки. В общем и целом такая технология позволяет изготавливать поршни более лёгкие, прочные, надёжные и долговечные.

Сырьем для кованных поршней является алюминий с высоким содержанием кремния – от 10% до 18%. Изначально алюминиевый пруток подвергают многократной предварительной деформации, протягивая через фильеры. В результате нее диаметр прутка уменьшается в 4 раза, ликвидируются поры – кардинально изменяется структура.

Далее нарезанные заготовки закладываются под гидравлический пресс. Нагрузка в 250 тонн при температуре 500 C, строго поддерживаемой в системе индукционного нагрева, как из пластилина "лепит" из заготовки за несколько секунд почти готовую деталь. Металл растекается между матрицей и пуансоном, принимает нужную форму. Так как штамповка происходит при постоянной температуре – она называется изотермической. Если температура в зоне непосредственного воздействия по каким-либо причинам упадёт, это вызовет недоштамповку вследствие ненадлежащего распределения металла. Повышение температуры выше установленной нормы приведет к излишней плавкости метала.

В результате последующих циклов закалки и обязательного старения, получается заготовка высокой твердости – 130 ед. и в среднем более лёгкая на 50 грамм с практически гарантированным отсутствием брака на подобии раковин и трещин.